مقدمه

در دنیای امروز، یکی از مواد مهم در ایجاد پایههای جامعه صنعتی، فولاد است. این ماده آهنی، از مقادیر کمی کربن و ماده اولیه کک و عناصر آلیاژی بدست میآید و میتواند به شکلهای مختلف و به صورت هزاران ترکیب خاص با ویژگیهای دقیق، در جهت برآوردن نیازهای مختلف، مورد استفاده قرار گیرد.

صنعت تولید فولاد در اکثر کشورهای جهان از جمله ایران وجود دارد. چین به عنوان بزرگترین تولیدکننده فولاد در جهان شناخته شده که سالیانه یک تا دو میلیارد فولاد خام تولید میکند. مهمترین خریداران و بازارها برای فولادهای خام تولید شده شامل مراکز تعمیرگاهی، صنایع خودروسازی، ساختمانسازی، صنعت حمل و نقل و غیره است.

همانطور که گفته شد، تمدن بشر به شدت به فلز فولاد وابسته است. بدون وجود فولاد، هیچ یک از وسایل، ابزارآلات و ظروفی که در طول روز با آنها سروکار داریم، در دسترس نخواهد بود. اصلیترین و مهمترین ماده برای تولید فولاد، زغال سنگ است. اما در حال حاضر، استفاده از زغال سنگ خام و آنتراسیت برای تولید این محصول چندان رایج نیست و به جای آن از انواع کک استفاده میشود. کک به عنوان یک ماده حاصل از زغال سنگ، کاربردهای بسیار زیادی داشته و مهمترین کاربرد و نقش آن در ساخت آهن و فولاد است.

باید در نظر داشت که تولید فولاد بدون استفاده از ماده اولیه کک یا زغال سنگ امکانپذیر نخواهد بود. کاربرد این مواد به عنوان سوخت و عامل کاهنده در ذوب سنگ آهن است. این مقاله به طور کامل به بررسی کک متالورژی به عنوان ماده موثره صنعت فولاد پرداخته و هنرنمایی کک در صنعت فولاد را به نمایش میگذارد. برای کسب اطلاعات بیشتر در رابطه با این ماده، تا انتهای این مقاله از سگال صنعت با ما همراه باشید.

ماده اولیه کک چیست؟

کک یک ماده جامد با درصد کربن بسیار بالا و ناخالصیهای اندک است که اغلب به عنوان سوخت، علیالخصوص در کورهها مورد استفاده قرار میگیرد. این ماده جامد کربناتی، از زغالهای بیتومین کم خاکستر و کم گوگرد به وجود میآید. همچنین ککهای حاصل از زغال سنگ، دارای رنگ خاکستری بوده و سختی و تخلخل بالایی دارند.

البته کک به صورت طبیعی نیز وجود دارد اما بیشترین محصولی که در حال حاضر مورد استفاده قرار میگیرد، از زغال سنگ و توسط انسان ساخته میشود. برای تولید کک متالورژی، از زغالهای خاصی استفاده میشود که خواص این زغال سنگها، نقش تعیینکنندهای در خواص ککهای تولیدی خواهد داشت. ناخالصیها و مواد غیرآلی زغال سنگ که با نام استریل شناخته میشوند، در کک به صورت خاکستر، باقیمانده و میتوانند تأثیرات بلند مدتی بر عملکرد کوره بگذارند. وجود خاکستر در کک موجب افزایش میزان مصرف کک و سنگ آهک در کورههای بلند شده و ظرفیت تولید باتریهای ککسازی را کاهش میدهد.

کک متالورژی چیست؟

کک متالورژی از انواع کک است که به صورت متخلخل در کورههای بلند مورد استفاده قرار میگیرد. از کاربردهای عمده این نوع کک میتوان به استفاده از آن در صنایع متالورژیکی اشاره کرد. استفاده از کک در کورههای بلند، به منظور مقاصد مختلفی نظیر تأمین انرژی، احیا کردن آهن، ایجاد تخلخل برای عبور گازهای احیاکننده و کربوره کردن چدنها خواهد بود. در صنایع ریختهگری و در کوره کوپل نیز میتوان از این ماده استفاده نمود. کک متالورژی حاوی درصدی از گوگرد و فسفر است که بر همین اساس، مهمترین عامل برای ورود دو عنصر گوگرد و فسفر، کک خواهد بود. در واقع گوگرد و فسفر دو عنصر مضر در تولید فولاد به شمار میروند.

تفاوت زغال سنگ و ماده اولیه کک

به طور کلی، زغال سنگ از جمله کانیهای پرکاربرد و بسیار پرانرژی بوده که در انواع مختلفی در طبیعت یافت میشود. این کانی از باقیمانده گیاهان تولید شده و به عنوان یک سوخت فسیلی جامد و سیاه رنگ که مقدار زیادی مواد کربنی برای سوختن دارد، مورد استفاده قرار میگیرد.

در زمان تبدیل زغال سنگ به کک، درصد کربن و ارزش حرارتی آن افزایش مییابد. همچنین این فرآیند تبدیلی، موجب افزایش مقاومت محصول نهایی در برابر انواع عوامل مکانیکی نظیر ضربه، سایش و فشار خواهد شد. در نهایت در طی تبدیل این کانی پرکاربرد به کک، ناخالصیهای موجود در آن کاهش یافته و میزان ترکیب مفید برای سوختن با متخلخل شدن ککها، افزایش مییابد.

باید به این نکته نیز توجه داشت که کیفیت محصولات نهایی، تا حد زیادی تحت تأثیر درجه زغال سنگ، محتوای مواد معدنی، ترکیبات ماده اولیه، توانایی نرم شدن زغال در مقابل حرارت و تبدیل آن به یک توده منسجم، بستگی دارد. به طور کلی، فرمول ترکیب شیمیایی ککهای حاصل از زغال سنگ شامل 96.5 تا 97.5 درصد کربن، 5 تا 8 درصد هیدروژن، 3 تا 4 درصد اکسیژن و مقدار کمی ازت و گوگرد میشود.

فرآیند ککسازی به چه صورت است؟

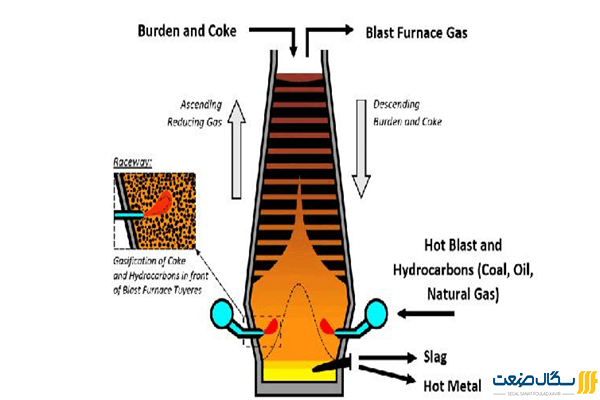

احیای آهن نیازمند عاملی است که اکسیژن را از اکسیدهای آهن جدا کند. این ماده احیاکننده را عامل احیا مینامند. تمامی این واکنشها در کوره بلند و در درجه حرارت بسیار زیاد انجام میشود که این حرارت زیادی، ناشی از سوختن کک در کوره است.

در جهت اجرای عمل احیا و ذوب در کوره بلند، از ککهای بدست آمده از زغال سنگ استفاده خواهد شد. همچنین به جای کک میتوان از مقدار کمی گاز طبیعی و مازوت استفاده کرد که آلودگی بسیاری را به همراه دارند. بنابراین در برخی روشها سعی میشود که مقداری گاز طبیعی به کوره بلند تزریق شود تا به وسیله سوختن این گاز، هیدروژن لازم برای احیا تولید گردد.

در کورههای مدرن نیز وارد کردن کک از طریق تزریق پودر زغال انجام میشود که همین امر مصرف کک را تا حد زیادی کاهش خواهد داد. زغال سنگهای ککشو، استحکام کافی نداشته و ناخالصی آنها بالا است. به همین دلیل نمیتوان آنها را به عنوان سوخت کوره بلند در نظر گرفت. از همین رو، این زغالها به کک تبدیل میشوند تا شرایط لازم از جمله استحکام کافی، درصد پایین ناخالصی، ارزش حرارتی بالا و غیره را برای شارژ در کورههای بلند را بدست آورند. بنابراین تغییرات حاصل از تبدیل زغال سنگ به کک شامل موارد زیر خواهد شد:

- افزایش درصد کربن در کک و در نتیجه افزایش ارزش حرارتی محصول نهایی

- مقاومت بالای کک به نسبت زغال سنگ در برابر عوامل مکانیکی نظیر فشار، ضربه، سایش و غیره

- کاهش انواع ناخالصیهای فرار در کک متالورژی که به علت متصاعد شدن گازها و مواد فرار زغال سنگ به وجود میآیند.

- افزایش سطح مفید برای سوختن بیشتر و بهینهتر به علت ساختار متخلخل ککها

انواع روشهای ککسازی در دنیا

در حال حاضر، دو روش اصلی صنعتی برای ککسازی در دنیا وجود دارد که به شرح زیر است:

تولید ماده اولیه کک با بازیافت مواد شیمیایی:

در این روش تولیدی، هوا از کورههای ککسازی خارج شده و حرارت لازم برای شروع عملیات، از طریق سوختن خارجی گازهای بازیابی شده از فرآیند ککسازی، احتراق گاز تمیز کوره بلند یا احتراق هر دو نوع گاز، تأمین میشود. در روش تولید کک از طریق بازیافت مواد شیمیایی، زغال سنگ ککشو به عنوان ماده اولیه اصلی وارد کورههای عمودی شده و در نهایت محصول نهایی شامل کک و دیگر محصولات شیمیایی میشود. این محصولات شیمیایی شامل قیر، بنزول، نفتالین و آمونیاک میشوند که در نتیجه گاز خارج شده از بستر زغال در طول فرآیند ککسازی به وجود میآیند.

تولید ماده اولیه کک با بازیافت حرارت:

در این روش، برخلاف روش قبلی، مقداری هوا به درون کورههای تولید کک وارد میشود تا محصولات شیمیایی فرار خارج شده از زغال سنگ را بسوزاند. در نتیجه سوختن این مواد و محصولات، حرارت لازم در جهت عملیات ککسازی فراهم خواهد شد. در روش ککسازی با بازیافت حرارت برخلاف روش قبلی، میتوان از انواع زغالهای ککشو، نیمه ککشو و غیر ککشونده نیز به عنوان ماده اولیه اصلی استفاده کرد. این زغالها به درون یک بستر افقی ریخته شده که با استفاده از سیستم بازیافت حرارت، از گاز پرحرارت خروجی سلولهای ککسازی، برای تولید برق نیز استفاده میشود. به این علت که، محصولات نهایی این روش، کک و برق هستند.

خواص فیزیکی و شیمیایی کک متالورژی

از جمله مهمترین خواص فیزیکی و شیمیایی این محصول میتوان به توضیحات زیر اشاره کرد:

خواص فیزیکی

منظور مشخصات و خواص فیزیکی کک، اندازهگیری خصوصیات فیزیکی این ماده در داخل و خارج از کوره است. این خواص با توجه به شاخص واکنشپذیری کک متالورژی CRI و همچنین استحکام کک بعد از واکنش CSR اندازهگیری خواهند شد. CRI، در واقع میزان مقاومت کک در برابر شکستگی در دمای اتاق و CSR، همان قدرت کک بعد از قرارگیری در معرض کاهش جو کوره است.

همچنین دو نوع تست ASTM و تست درام که بر اساس استاندارد ژاپنی تعیین میشوند نیز بر روی کک انجام میگیرند که مقادیر بالای بدست آمده از این تستها نشانگر قدرت کک است. هرچه مقادیر این شاخصها بیشتر باشد، کیفیت کک متالورژی نیز بیشتر است. با توجه به دادههای گفته شده، هرچه اندازه دانه کک نیز بزرگتر باشد، ارزش آن بالاتر خواهد بود.

خواص شیمیایی

مهمترین خاصیت شیمیایی ککها، رطوبت، کربن ثابت، خاکستر، گوگرد، فسفر و قلیاها است. کربن ثابت در واقع بخش سوخت کک را تشکیل میدهد. هرچه میزان کربن ثابت کک بالاتر باشد، به این معنی است که ارزش حرارتی آن بیشتر است. دیگر خواص نظیر رطوب، خاکستر، گوگرد، فسفر و قلیاها جزو خواص شیمیایی نامطلوب هستند، زیرا تأثیرات نامطلوبی بر روی انرژی، کیفیت فلز داغ یا آستر نسوز و همچنین عملکرد کوره میگذارند. درصد گوگر و خاکستر موجود در ککهای متالورژی به نوع زغال سنگ مورد استفاده برای تولید آنها، بستگی دارد.

کاربردهای ماده اولیه کک متالورژی

به طور کلی، کاربرد این ماده در محصولاتی است که برای تولید آنها به کربن باکیفیت بالا، سخت و مقاوم نیاز است. کک بدست آمده از فرآیند تبدیل زغال سنگ، دانهبندی شده و در دستهبندیهای متنوع در صنایع مختلفی مورد استفاده قرار میگیرد. یکی از این صنایع، صنعت متالورژی مانند ذوب فلزات، کوره بلند، صنایع فروآلیاژ و غیره است. کک همچنین در کوره بلند نیز کاربرد دارد. کک در این کوره نقش تأمین انرژی، احیا کانههای آهن، ایجاد تخلخل برای عبور گازهای احیاکننده و کربوره کردن چدن را برعهده دارد. در سایر کورهها نیز از کک به عنوان عامل احیاکننده و سوخت استفاده میشود. از دیگر کاربردهای صنعتی این محصول، میتوان به ذوب سنگ فسفات برای تولید کاربید کلسیم و فسفر بنیادی اشاره کرد.

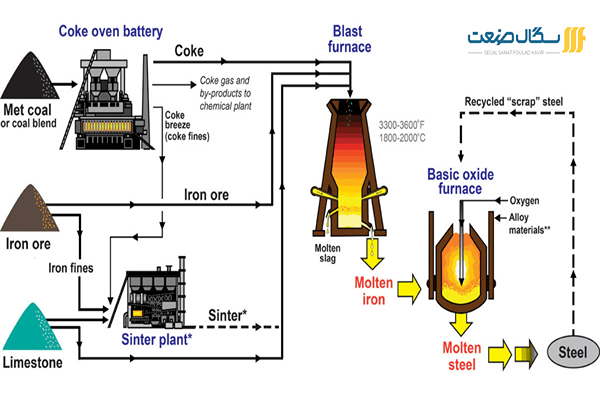

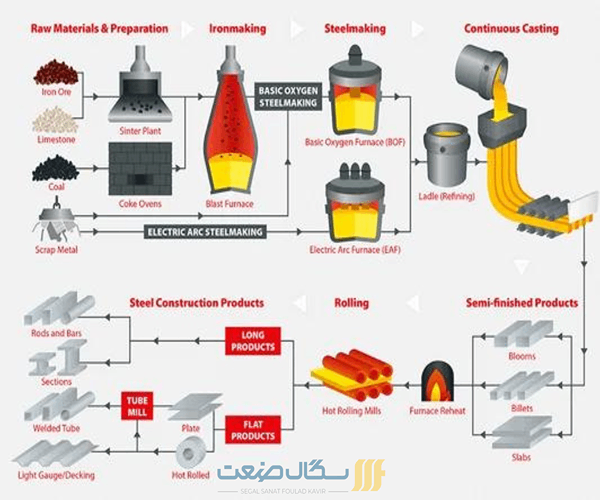

کاربرد کک در صنایع فولادی

برای ساخت فولاد به روش اکسیژن قلیایی (BOF) نیازمند مواد اولیهای نظیر سنگ آهن، کک متالورژی و شار به عنوان مواد خوراکی در خط تولید فولاد است. این نوع فولادسازی، 70 درصد تولید فولاد در سراسر جهان را شامل میشود.

بعد از پر شدن کوره انفجار از مواد اولیه گفته شده، هوای گرم به درون مخلوط اضافه خواهد شد. کک موجود در کوره توسط هوای گرم سوزانده میشود و دمای کوره تا 1700 درجه سانتیگراد بالا میرود. در این وضعیت، ناخالصیها اکسید خواهند شد. در این فرآیند تا 90 درصد کربنها کاهش مییابدند و همین امر موجب میشود تا آهن مذاب به عنوان یک فلز داغ شناخته شود. این فلز گرم از کوره انفجار خارج شده و به BFO (Basic Oxygen Steelmaking) ارسال میشود که در این مرحله، به فلز، فولاد قراضه و سنگ آهک اضافه خواهد شد تا در نهایت فولاد جدیدی بسازند.

برای تولید درجههای مختلف فولاد میتوان از اضافه کردن انواع دیگر عناصر نیز مانند مگنز، سیلیس، مولیبدن، کروم یا وانادیوم بهره برد. به طور متوسط اما، در حدود 630 کیلوگرم از کک متالورژی برای تولید یک تن فولاد استفاده میشود. باید به نکته نیز توجه داشت که راندمان تولید در کوره انفجار، بسیار به کیفیت مواد اولیه تزریقی به کوره بستگی دارد. در صورتی که کوره انفجار با کک کیفیت بالا تغذیه شود، به شار و کک کمتری نیاز داشته و در نتیجه در کنار کاهش هزینههای تولید، فلز گرم بیشتری نیز تولدی میشود.

عوامل موثر بر کیفیت کک متالورژی

کک متالورژی از طریق مراحل صنعتی خاص و به طور کاملاً دقیق تولید میشود. نحوه انجام هر یک از مراحل تولید، تأثیر کاملاً مستقیم روی کیفیت محصول نهایی دارد. اما امکان تشخیص خواص و کیفیت کک به طور دقیق از روی ظاهر آن، وجود ندارد. هوازدگی، میزان تراکم زغال سنگ، رطوبت و غیره، از جمله مواردی هستند که تأثیر زیادی بر روی کیفیت کک دارند.

ککهای دارای درصد خلوص بالا، معمولاً از کیفیت بسیار خوبی نیز بهرهمند هستند. اندازههای کک، متنوع بوده و هرچه دانهبندی ریزتری داشته باشد، امکان استفاده آن در کوره راحتتر است و کیفیت نیز بالاتر خواهد بود.

خرید ماده اولیه کک از مجموعه سگال صنعت فولاد کویر

از مهمترین موارد در زمان خرید کک متالورژی، قیمت مواد است. خریداران باید توجه داشته باشند که چه خلوصی از این محصول را نیاز دارند و بر اساس همین امر میتوانند قیمت محصول به طور دقیق برآورد نمایند. همچنین در صورت خرید این محصول بدون توجه به کیفیت مواد، تنها سرمایه شما از دست خواهد رفت. همانطور که مشخص است، هرچه خلوص و کیفیت محصول بیشتر باشد، قیمت آن نیز به مراتب بیشتر است.

برای آشنایی بیشتر با کیفیت مواد و استعلام قیمت میتوانید با کارشناسان متخصص مجموعه در تماس باشید. مجموعه سگال یکی از بزرگترین تولیدکنندگان مواد اولیه مورد استفاده در صنایع فولادی است.