مقدمه

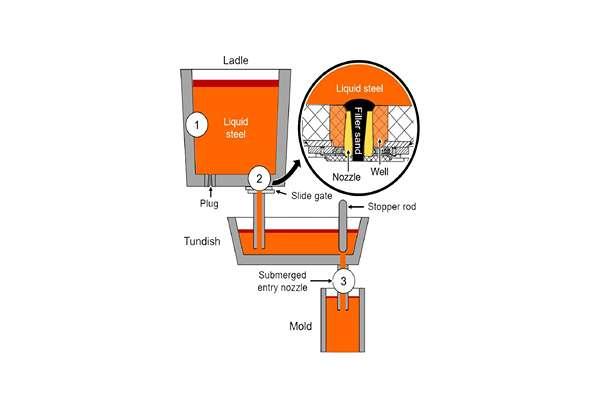

ماسه مجرای پاتیل یا NFC، از مخلوطی از مواد اولیه نسوز و دیرگداز تشکیل میشود که از کاربردهای اصلی آن میتوان به استفاده در صنایع ریختهگری فولاد در جهت جلوگیری از نفوذ مواد مذاب به داخل نازل و انجماد این مواد در پاتیلهای کفریز، اشاره کرد.

تمرکز اصلی تمامی صنایع تولید فولاد در سراسر دنیا، بر روی تولید هرچه بیشتر و بهبود راندمان تولید است. عدم گشودگی مجرای پاتیل، علاوه بر خطراتی که به همراه دارد، مشکلات و هزینههای جانبی قابل توجهی را نیز در پی خواهد داشت. در واقع میتوان گفت یک پارامتر مهم موثر بر این امر، میزان بازشوندگی مجرا است و هدف اصلی صنایع، دستیابی به بالاترین میزان بازشوندگی که نزدیک به 100 درصد است، خواهد بود. ماسه مجرا از جمله مواد اولیهای است که در این راستا مورد استفاده قرار میگیرد.

این مقاله به بررسی کلی کاربرد ماسه مجرای نازل و تاندیش میپردازد و عملکرد استفاده از این ماسه را بررسی خواهد کرد. نکات استفاده از ماسه مجرا به طور کامل برشمرده شده و دستورالعمل و نحوه مصرف آن نیز توضیح داده میشود. با ما تا انتهای این مقاله از سگال صنعت کویر همراه باشید.

معرفی ماسه مجرای پاتیل

با مخلوط کردن انواع مواد اولیه نسوز، ماسه مجرا (کرومیتگال) بدست میآید که از آن برای پرکردن مجرای پاتیل و ول بلوک اسلایدگیت در مجرای پاتیلهای ریختهگری پیوسته فولاد استفاده میشود. بازشوندگی آزاد در ریختهگری به معنای جاری شدن مواد مذاب از پاتیل بلافاصله بعد از بازشدن دریچه کشویی است. در صورتی که شرایط این بازشوندگی فراهم نشود، احتمال بروز حوادث مختلف برای اپراتور دستگاه افزایش مییابد. علاوه بر این راندمان تولید نیز کاهش یافته و در نتیجه آن، کیفیت فولاد تولیدی نیز پایین میآید.

ماسه مجرای پاتیل، بر روی دریچه کشویی که در پاتیل وجود دارد ریخته میشود و مسئولیت حفاظت از دریچه کشویی دستگاه را برعهده دارد. این نوع ماسه، از جمله موادی است که علیرغم مصرف کم، نقش بسیار مهمی را در تولید باکیفیت فولاد بر عهده دارد. به طوری که در زمان بازشدن این دریچه کشویی، باید بدون تأخیر و توقف، از ماسه مجرا استفاده شود، زیرا فرآیند تولیدی شمشهای فولادی باید به صورت مداوم انجام گیرد و هرگونه توقف در این فرآیند میتواند هزینههای تولیدی را افزایش دهد.

ترکیب شیمیایی ماسه مجرا یا کرومیتگال

ماسه مجرا در واقع یک نوع کرومیت است که برای انواع فولاد کربنی، آلیاژی و ضدزنگ مناسب و قابل استفاده است. ماسه کرومیتی، یک پایداری حجمی مناسب در برابر حرارت داشته و این امر در زمان تماس ماسه با مواد مذاب کاملاً قابل مشاهده خواهد بود.

علاوه بر ماسههای کرومیتی، انواع ماسه پایه زیرکونیوم و ماسه پایه سیلیکا نیز در بازار وجود دارد. ماسههای نوع زیرکونیوم، مشکلاتی نظیر چسبندگی به نسوز و نازل دارد که بعد از گذشت مدتی، موجب خرابی قطعات شده و در نهایت باید قطعات را تعویض کرد. این نوع ماسهها معمولاً استفاده چندانی به عنوان ماده اولیه اصلی ندارند و از لحاظ اقتصادی نیز استفاده از آنها به صرفه نیست.

اما در رابطه با ماسههای پایه سیلیکا، باید توجه داشت که این نوع ماسهها از لحاظ اقتصادی به صرفه هستند و به دلیل داشتن کربن ریز در ساختار خود، از نفوذ مواد مذاب به درون ماسه جلوگیری میکنند. همین امر موجب شده تا این نوع ماسهها گاهاً در بعضی از کارخانهها مورد استفاده قرار گیرد.

در نهایت اما برای فرآیند ریختهگری پیوسته، قطعاً باید از ماسه کرومیتی استفاده شود. عملکرد ماسه مجرای پاتیل کرومیتی، کاملاً قابل اطمینان بوده و طول عمر آن به نسبت سایر ماسهها بسیار بیشتر است.

ترکیبات مخلوط ماسه کرومیتی

ترکیبات ماسه مجرای تاندیش و پاتیل کرومیتی شامل سنگ معدن کروم باکیفیت، ماسه کوارتز تصفیه شده و مواد نسوز با سیالیت مناسب، جریان سریع، ضخامت لایه متخلخل خوب و ضدفرسایش میشود. با استفاده از این نوع ماسههای باکیفیت، نرخ بازشوندگی پاتیل ریختهگری به 99 درصد رسیده و همین امر از زهکشی اکسیژن کاسته و کیفیت محصولات فولادی را افزایش میدهد.

این نوع ماسه کرومیتی، از طریق یک فرآیند تولید جدید و فرمول بهینه ساخته شده و موجب تحریک حرکت جریان مواد مذاب شده و از آگلوتینانت توسعهیافته جلوگیری میکند. همچنین ماسه پرکننده کرومی، بدون آلوده ساختن فولاد مذاب، سرعت ریختهگری طبیعی را افزایش میدهد.

ماسههای کرومیتی سگال صنعت کویر با نام کرومیتگال، برای رفع نیازهای صنایع ساخت فولاد در سراسر جهان توسعه یافتهاند. تمامی ترکیبات این ماسهها به دقت بررسی میشوند و در نهایت ترکیب سفارشی به دست میآید که مشتریان بتوانند به محصولات مورد نیاز خود با کیفیت عالی دست یابند.

مراحل اعمال ماسه مجرا (کرومیتگال)

مراحل اعمال ماسه مجرا (کرومیتگال) به شرح زیر است:

مرحله اول

بعد از پایان یافتن مواد مذاب در پاتیل، هر آنچه که از این مواد و سرباره درون ظرف پاتیل باقیمانده است، باید دور ریخته شود. بعد از آن، پاتیل به ایستگاه تعمیرات منتقل شده و به صورت افقی قرار میگیرد.

مرحله دوم

در مدت زمانی که پاتیل به ایستگاه تعمیرات منتقل میشود، دمای آن تا حد زیادی کاهش مییابد. زمانی که دمای پاتیل به حدود 200 تا 300 درجه سانتیگراد میرسد، اپراتور دستگاه با استفاده از لنس اکسیژن، تمامی آنچه که از فولاد درون مجرای نسوزهای سیستم اسلاید باقیمانده است را ذوب کرده و تمیز میکند.

مرحله سوم

در مرحله بعدی، پاتیل مجدداً به حالت اولیه خود (حالت عمودی) قرار میگیرد و دریچه اسلاید گیت نیز بسته میشود.

مرحله چهارم

در این مرحله، ماسه مجرای پاتیل به درون نازل خروجی دستگاه ریخته میشود. این حرکت تا جایی باید تکرار شود که ماسهها از کف پاتیل کمی بالاتر بیایند و سطح ماسه نیز کمی برآمده شود.

مقداری از سطح ماسهای که درون نازل خروجی ریخته شده، زمانی که مواد مذاب درون پاتیل وارد میشود، زینتر خواهد شد. در نهایت برای باز کردن مجدد مجرا بعد از باز کردن اسلاید گیت، مقداری ماسه زینتر نشده تخلیه میگردد و بعد از آن، با فشار مضاعف، ماسه زینتر شده از هم گسسته شده و دهانه مجرا به طور کامل باز خواهد شد.

کیفیت ماسه کرومیتگال استفاده در این مرحله اهمیت بسیاری دارد، زیرا اگر ماسه استفاده شده، سیالیت قابل قبولی نداشته باشد، تخلیه ماسه زینتر نشده بعد از باز شدن اسلاید گیت، با خطا مواجه میشود. همچنین در صورتی که ماسهها دانهبندی مناسبی نداشته باشند، مشکلات عمده دیگری در این فرآیند به وجود میآید. اگر دانهبندی خیلی ریز باشد، در این حالت، ماسه تا عمق زیادی، زینتر شده و اگر دانهبندیها درشت باشند، مواد مذاب به درون ماسه نفوذ خواهد کرد. در هر دو حالت دانهبندی نامناسب، بازشدن مجرای نازل بعد از بازشدن اسلاید گیت، با مشکل مواجه میشود.

در صورتی که نازل خروجی پاتیل به درستی باز نشود، در زمان باز کردن مجرا توسط اپراتور پاتیل، خطرات جدی او را تهدید کرده و حتی ممکن است به سایر نیروهای انسانی خط تولید نیز آسیب وارد شود. بنابراین تولیدکنندگان در زمان انتخاب و خرید ماسه مجرای پاتیل، باید به کیفیت ماسه دقت زیادی داشته باشند، تا علاوه بر افزایش راندمان و بازدهی خط تولید، خطرات تهدیدکننده نیروی انسانی نیز کاهش یابد.

نکات فنی و ایمنی در زمان استفاده از ماسه کرومیتگال

- توجه داشته باشید که قبل از استفاده از ماسه مجرا یا کرومیتگال، باید ماسه را حدود یک ساعت در دمای 100 تا 120 درجه سانتیگراد حرارتدهی کنید تا رطوبت آن به طور کامل خارج شود.

- قبل از استفاده از ماسه، مجرای خروجی پاتیل باید به طور کامل از تمامی سربارهها و مواد مذاب تمیز شود.

- همچنین پاتیل نباید کاملاً خنک شود و دمای آن افت کند. دمای بالای محفظه پاتیل میتواند به تمیزکاری آن با لنس اکسیژن کمک کند.

- در زمان پرکردن نازل با ماسه کرومیتگال، باید از پرشدن کامل حرفه اطمینان حاصل کنید. همچنین بهتر است ماسه توسط یک هدایتکننده به داخل سوراخ دریچه کشویی انتقال یابد. توجه داشته باشید که حجم ماسه باید دو برابر حجم محفظه مجرای خروجی پاتیل باشد. در واقع آنقدر باید ماسه اضافه شود که سطح آن تپهای شکل گردد.

- در زمان تخلیه مواد مذاب کوره به درون پاتیل، باید دقت داشته باشید که هیچگونه ضربهای به ماسههای تپهای شکل وارد نشود.

ویژگیهای یک ماسه مجرای پاتیل مناسب

ماسه مجرای پاتیل مناسب دارای ویژگیهایی است که شامل موارد زیر میشوند:

- ترکیب شیمیایی مناسب دانههای ماسه کرومیتگال

- دانهبندی و توزیع دانهای مناسب

- شکلپذیری مناسب دانههای ماسه

- قدرت زینترشدن مناسب سطح ماسه در زمان برخورد با مواد مذاب

- نقطه ذوب بالا و انبساط حرارتی پایین

- سیالیت مناسب و قدرت بازشوندگی بالا

- عدم نفوذ مواد مذاب و سرباره به داخل مجرا قبل از باز شدن دریچه کشویی یا اسلاید گیت

- عدم واکنشپذیری با مواد مذاب درون پاتیل

- نسوز بودن دانههای ماسه تا دمای مشخص

- کروی شکل بودن دانههای ماسه

مزایای استفاده از ماسه مجرای پاتیل مناسب

- عملیات ریختهگری مداوم بدون خطا با نسبت بازشوندگی بالا

- باز کردن آسان دریچه کشویی و کاهش خرابی در فرآیند ریختهگری

- کاهش خطرات و آسیبدیدگی نیروی انسانی خط تولید

- دمای کاری بالا که موجب حذف گرمایش و لنس زدن مجدد میشود

- کاهش زمان فرآیند ریختهگری فولاد

- افزایش بازدهی و راندمان خط تولید کارخانه

- کاهش اکسیداسیون در مواد مذاب منتقل شده به پاتیل

- افزایش طول عمر قطعات دستگاه نظیر بلوک نازل و دریچه کشویی

کلام آخر

سگال صنعت فولاد کویر یکی از تولیدکنندگان ماسه کرومیتی مجرای پاتیلهای کفریز است. ماسه کرومیتگال، ترکیبی از سنگ معدن کروم و مواد نسوز است که با اندازهای کاملاً دقیق با یکدیگر مخلوط شدهاند. این ماسهها به درون مجرای خروجی پاتیل ریخته میشوند و خروج جریان مذاب را راحتتر خواهند کرد. برای کسب اطلاعات بیشتر از این محصول و اطلاع از قیمت و گریدهای مختلف ماسه کرومیتگال، با کارشناسان ما در تماس باشید.